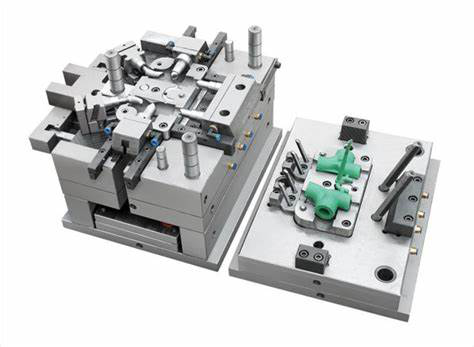

4단계: 게이팅 시스템 설계

게이팅 시스템의 설계에는 메인 러너의 선택이 포함됩니다.PVC 파이프 금형, 그리고 러너의 단면 모양과 크기의 결정.게이트 위치의 적절한 선택은 성형 품질에 직접적인 영향을 미칩니다.PVC 파이프 피팅주입 과정이 원활하게 진행될 수 있는지 여부.

1. 게이트 위치는 가공을 용이하게 하기 위해 파팅 표면에서 가능한 한 멀리 선택되어야 합니다.PVC 파이프 피팅곰팡이그리고 게이트 청소.

2. 게이트 위치와 캐비티의 각 부분 사이의 거리는 가능한 한 일정해야하며 소성 공정은 가장 짧아야합니다.

3. 게이트 위치는 플라스틱이 캐비티에 주입될 때 플라스틱이 캐비티의 넓고 두꺼운 벽 부분을 향하도록 해야 합니다.PVC 파이프 금형플라스틱의 유입을 용이하게 하기 위한 캐비티.

4. PVC 파이프 피팅의 용접 자국을 피하십시오.생산할 경우 파이프 피팅의 중요하지 않은 부분에 용융 마크가 생성되어야 하며 이는 정상적인 사용에 영향을 미치지 않습니다.PVC 파이프 피팅 금형.

5. 게이트 위치와 플라스틱 주입 방향은 플라스틱이 캐비티에 주입될 때 캐비티의 평행 방향을 따라 고르게 흐를 수 있고 캐비티 내 가스 배출에 도움이 되도록 해야 합니다.

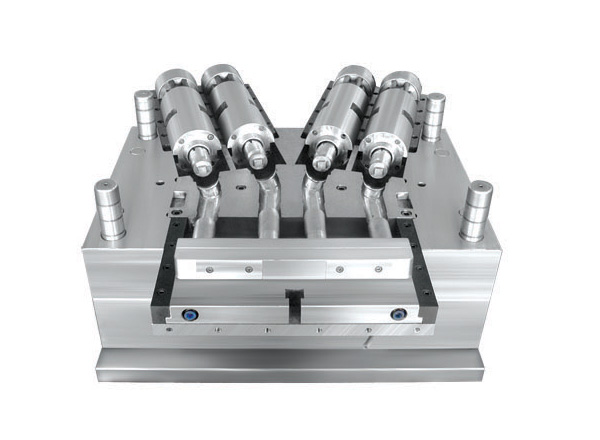

5단계: 사출 시스템의 설계PVC 파이프 피팅 금형.제품의 사출 형태, 기계적 사출은 사출 성형 공정의 마지막 링크입니다.배출의 품질은 궁극적으로 제품의 품질을 결정합니다.따라서 제품의 배출을 무시할 수 없습니다.이젝터 시스템을 설계할 때 다음 원칙을 준수해야 합니다.

1. 사출에 의한 제품의 변형을 방지하기 위하여 스러스트 포인트는 코어나 제품에 가늘고 긴 중공 실린더와 같이 탈형이 어려운 부분에 최대한 가깝게 위치시켜야 합니다. 푸시 튜브.내부 스러스트 포인트 배열PVC 파이프 금형가능한 한 균형을 이루어야 합니다.

2. 스러스트 포인트는 제품이 가장 큰 힘을 견딜 수 있는 부분과 제품의 계면과 같이 강성이 좋은 부분에 작용해야 합니다.티 파이프 피팅 금형.

3. 배출 마크가 제품의 외관에 영향을 미치지 않도록 하고 배출 장치는 제품의 숨겨진 표면 또는 비장식 표면에 설치해야 합니다.투명 제품의 경우 위치 및 배출 형태 선택에 특히주의하십시오.

4. 배출 중 PVC 파이프 피팅의 힘을 균일하게 만들고 진공 흡착으로 인한 제품 변형을 피하기 위해 복합 배출 또는 푸시 로드, 푸시 플레이트 또는 푸시 로드와 같은 특수 형태의 배출 시스템이 종종 사용됩니다. , 파이프를 밀어 넣습니다.복합 이젝터 또는 공기 흡입 푸시로드, 푸시 블록 및 기타 설정 장치를 사용하여 필요한 경우 공기 흡입 밸브를 설정해야 합니다.PVC 파이프 피팅 금형.

6단계: 냉각 시스템 설계PVC 파이프 피팅 금형.냉각 시스템의 설계는 비교적 지루한 작업이며 냉각 효과, 냉각의 균일성 및 냉각 시스템이 금형의 전체 구조에 미치는 영향을 고려해야 합니다.냉각 시스템 설계에는 다음이 포함됩니다.

1. 냉각 시스템의 배열과 냉각 시스템의 특정 형태.

2. 냉각 시스템의 특정 위치 및 크기 결정.

3. 움직이는 모델 코어 또는 인서트와 같은 핵심 부품의 냉각.

4. 사이드 슬라이드와 사이드 슬라이드 코어의 냉각.

5. 냉각 원본의 디자인 및 냉각 표준 원본의 선택.

믿을 수 있는 업체를 찾고 계시다면PVC 파이프 금형, 즉시 저희에게 연락하십시오.Longxin Mold의 전문 영업 팀이 가능한 한 빨리 연락을 드릴 것입니다.

핵심어: PVC 관 형, PVC 관 이음쇠 형, 티 관 형, PVC 관.

게시 시간: 2021년 8월 13일